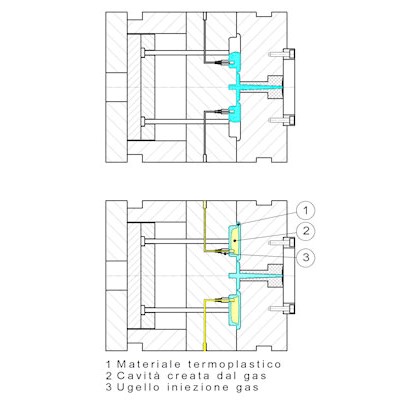

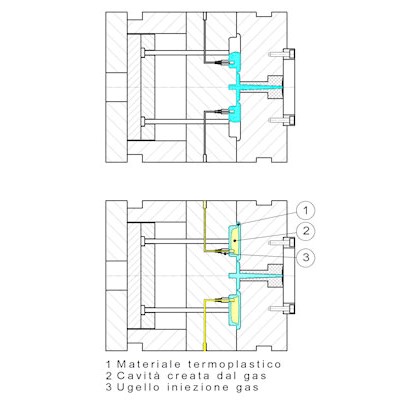

Il sistema è utilizzabile con tutti i principali tipi di materiali termoplastici, amorfi e semi-cristallini, anche caricati.

Si otterranno spessori diversi della parete solidificata in funzione delle caratteristiche reologiche e termiche dei materiali: i materiali semicristallini danno luogo a pareti più sottili, mentre quelli amorfi consentono la formazione di pareti più spesse.

I settori in cui è stato sviluppato il maggior numero di applicazioni sono automotive, elettrodomestici, arredamento, elettronica professionale e di consumo, oggettistica.

Questa tecnica consente anche la realizzazione in un solo pezzo di prodotti normalmente costituiti di più parti eliminando le successive operazioni di assemblaggio. Inoltre gli stampi possono essere notevolmente semplificati, eliminando sottosquadri e relativi meccanismi. La riduzione della forza di chiusura stampo è conseguente alla minore caduta di pressione durante la fase dinamica di riempimento e alle pressioni ridotte che possono essere utilizzate in fase di mantenimento, per componenti a parete sottile accoppiata a grosse nervature, può arrivare ad oltre il 75%. Per componenti di elevato spessore, la riduzione del peso del prodotto può raggiungere il 50%. Il miglior rapporto peso/prestazioni è dovuto alla formazione di nervature cave che riducono il peso e aumentano la rigidità. La riduzione del tempo di riempimento è resa possibile dallo scorrimento facilitato del polimero nelle sezioni elevate destinate ad essere successivamente occupate dal gas. La riduzione del tempo di raffreddamento è determinata sia dal minore spessore delle pareti solide che dal migliore scambio termico tra polimero e cavità dello stampo. Per componenti di elevato spessore il tempo di ciclo può essere ridotto fino al 50%. Per componenti a spessore limitato il tempo di ciclo non viene penalizzato dalla presenza di nervature. L’ottimizzazione delle caratteristiche meccaniche, data da un migliore rapporto peso/prestazioni, può essere ottenuta grazie all’assenza di stress sul materiale durante la fase di riempimento, alla riduzione dei tensionamenti interni, alla presenza di nervature cave. Altri vantaggi sono un migliore aspetto superficiale, grazie all’eliminazione dei risucchi in corrispondenza di spessori differenziati delle pareti, planarità e stabilità dimensionale. La distribuzione uniforme della pressione minimizza i ritiri differenziali e i tensionamenti interni, che sono causa delle deformazioni post-stampaggio.

Il sistema è utilizzabile con tutti i principali tipi di materiali termoplastici, amorfi e semi-cristallini, anche caricati.

Si otterranno spessori diversi della parete solidificata in funzione delle caratteristiche reologiche e termiche dei materiali: i materiali semicristallini danno luogo a pareti più sottili, mentre quelli amorfi consentono la formazione di pareti più spesse.

I settori in cui è stato sviluppato il maggior numero di applicazioni sono automotive, elettrodomestici, arredamento, elettronica professionale e di consumo, oggettistica.

Il sistema è utilizzabile con tutti i principali tipi di materiali termoplastici, amorfi e semi-cristallini, anche caricati.

Si otterranno spessori diversi della parete solidificata in funzione delle caratteristiche reologiche e termiche dei materiali: i materiali semicristallini danno luogo a pareti più sottili, mentre quelli amorfi consentono la formazione di pareti più spesse.

I settori in cui è stato sviluppato il maggior numero di applicazioni sono automotive, elettrodomestici, arredamento, elettronica professionale e di consumo, oggettistica.